细长轴类锻件精车切槽后弯曲变形,分析各个相关工序对弯曲变形的影响.结果表明:校直后的残余应力是导致细长轴穹曲变形的主要原因。通过去应力退火试验和调整生产工序的方式,消除了残余应力,结合生产实际.确定调整后生产工序为最终解决方案。

近年来,我公司在加工细长轴锻件中发现,锻件毛坯粗车时外圆径向圆跳动正常,而在随后精车、切槽后检测径向圆跳动,轴类件产生变形,径向圆跳动量严重超差。这种不合格现象出现频次不多,但每次一旦出现都会有大约1/3的轴类件因精加工不合格而成为废品,严重影响了车间生产的正常进行。本文针对上述情况,从各个角度进行分析,找出细长轴类件加工变形的原因,并提出切实可行的改善措施,从而保证了生产的顺利进行。

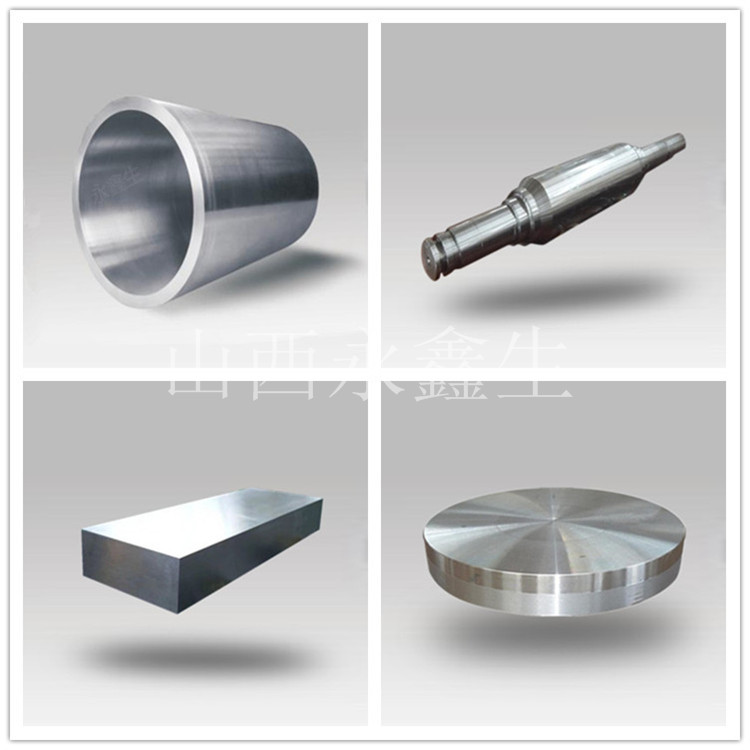

我们永鑫生公司车间负责对某类型的二轴进行精加工,该轴总长637mm,最大外圆直径为75mm,长径比为8.5。操作人员在对某批次该二轴精车后切槽进行外圆径向圆跳动进行检测时,发现异常情况。机加工工艺要求:精车切槽后各外圆径向圆跳动应小于0.04mm,然而该批次有1/3精车切槽后外圆径向圆跳动量超工艺要求(0.04mm),严重的甚至有0.20mm。由于检测不合格率过高,已经超过加工允许误差的范围,并且严重影响了后续加工。

通过现场初步分析,导致二轴加工不合格的直接原因是该轴长径比较大,加工时发生了弯曲变形,从而导致外圆的径向圆跳动检测不合格。为此,我们针对导致轴类件弯曲变形的工序逐步査找原因。

(1)机加工根据以往生产记录,该二轴在我公司精车切槽后,从未出现大批零件外圆径向圆跳动量不合格现象,且此次设备精车切槽时的切削量与以往参数完全相同,因此分析可知精车工序不是导致该轴变形的主要原因。而在精车之前的加工为毛坯件粗车,粗车工序要求:各外圆及端面对轴两端中心孔的跳动不大于0.15mm,检测粗车件,符合工艺要求。因此,虽然在机加工的粗车、精车工序,从理论上讲可能会由于中心孔错位、进给量过大或是顶紧力过大导致轴加工弯曲变形,但综合对比该轴的历史生产参数,可以排除机加工工序引发变形的可能。

(2)原材料、正火及校直工序分析该二轴生产工序是:原材料下料一轧制一等温正火—校直一抛丸一粗车一精车一最终热处理。首先,原材料化学成分检测。该二轴的生产材料为8620H,其标准化学成分和该批参数完全相同,因此分析可知精车工序不是导致该轴变形的主要原因。而在精车之前的加工为毛坯件粗车,粗车工序要求:各外圆及端面对轴两端中心孔的跳动不大于0.15mm,检测粗车件,符合工艺要求。因此,虽然在机加工的粗车、精车工序,从理论上讲可能会由于中心孔错位、进给量过大或是顶紧力过大导致轴加工弯曲变形,但综合对比该轴的历史生产参数,可以排除机加工工序引发变形的可能。综上分析可知:校直工序引发的残余应力可能是导致后续机加工变形的主要原因,为了进一步验证该推论,对该二轴粗车件进行去应力退火试验。

生产中对轴类件经常采用使锻件产生反向弯曲的塑性变形的冷校直方法。由校直引起的相邻晶粒位向的不均匀变形,使在锻件内部出现了相互平衡的内力,这些内力在变形终止后,仍继续保留在锻件内部,即成为残余应力。校直时,通过校直机向弯曲方向施加向下压力,这时,轴的上层受到压应力,下层受到拉应力,整体上保持力的平衡。轴的受压部位外表层为塑形变形区,里层为弹性变形区。当轴类件校直后进行粗车、精车和切槽后,表面塑形变形区被去掉,残余应力的平衡遭到破坏,里层的弹性区开始恢复,残余应力重新分布,轴发生弯曲变形,导致尺寸超差。因此,冷校直后虽然减少了零件弯曲,但也在零件内部保留了残余应力,如果不消除,会在后续的加工中引发新的变形。而该二轴的以往生产并没有出现大批次不合格产品,可能是因为不同批次的校直量大小不同所致,毛坯弯曲变形小,校直压下;相应较少,校直引发的残余应力较小,同时由于生产安排,毛坯校直后可能在库房中放置一段时间。通过在室温下较长时间的停放,零件内部的残余应力也可以得到释放,因而以往该轴类件的生产未遇到大批不合格现象。去应力退火是将工件加热至Ac,以下某一温度,保温一定时间后冷却,使工件发生回复,从而消除残余内应力。此次利用该轴类件进行去应力退火试验消除了校直引发的残余应力,减小了弯曲变形。但去应力退火时间长,我公司模具车间退火炉装炉量较小,无法满足正常的生产需要,因此需要寻找其他便捷的解决办法。我公司采用等温正火,其原理是将锻件毛坯加热到奥氏体化后,采用强制吹风冷却快冷到珠光体转变的某一温度,并保温以获得珠光体型组织。工件等温正火时重新奥氏体化再结晶,相邻晶粒由于位向不同引起变形大小的不同而形成的残余应力,通过奥氏体化再结晶,大大得到消除。等温正火一方面改善了锻件组织,促使晶粒均匀一致,另一方面也有效地消除了锻件内部的残余应力,为减小最终热处理变形做准备。同时,我公司拥有5条等温正火线能够满足正常的生产需要。将二轴校直后等温正火,一方面保证了后续加工的正常进行,提升了产品加工合格率,另一方面节省了去应力退火的费用,提高了生产效率。

该二轴的径向圆跳动超差问题的解决,也为我公司其他类似细长轴类锻件机加工弯曲变形的解决提供了一种新的思路。在随后的生产中,对以往出现弯曲变形而导致外圆径向跳动超差的细长轴类件也采用了在校直后再等温正火的生产工艺,跟踪发现后续机加工时再没有出现径向圆跳动超差的现象。通过对二轴机加工生产中外圆径向圆跳动超差现象的分析和讨论,可以得知:

(1)校直后产生的残余应力是导致弯曲变形的原因。

(2)去应力退火和等温正火都能消除工件内部的残余应力,但去应力退火时间较长。结合我公司的实际状况,通过调整等温正火和校直工序的顺序,将校直工序放在等温正火工序之前,有效地消除了工件内部的残余应力,提高了工件机加工的合格率。