大型连杆船用锻件的锻造过程相对复杂,以下是一种通用的锻造工艺流程,包括关键的工艺步骤和所需设备:

1.下料:根据连杆的设计规格,精确切割出所需的原材料。

2.中频感应加热:利用中频感应加热设备将原材料加热至合适的锻造温度。加热温度应确保金属易于塑性变形,同时避免过热导致的晶粒长大。

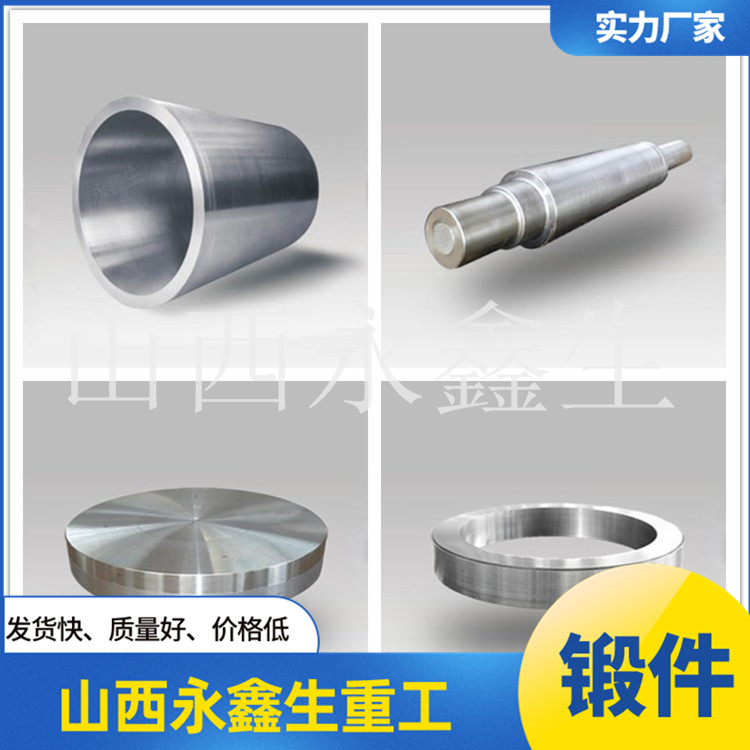

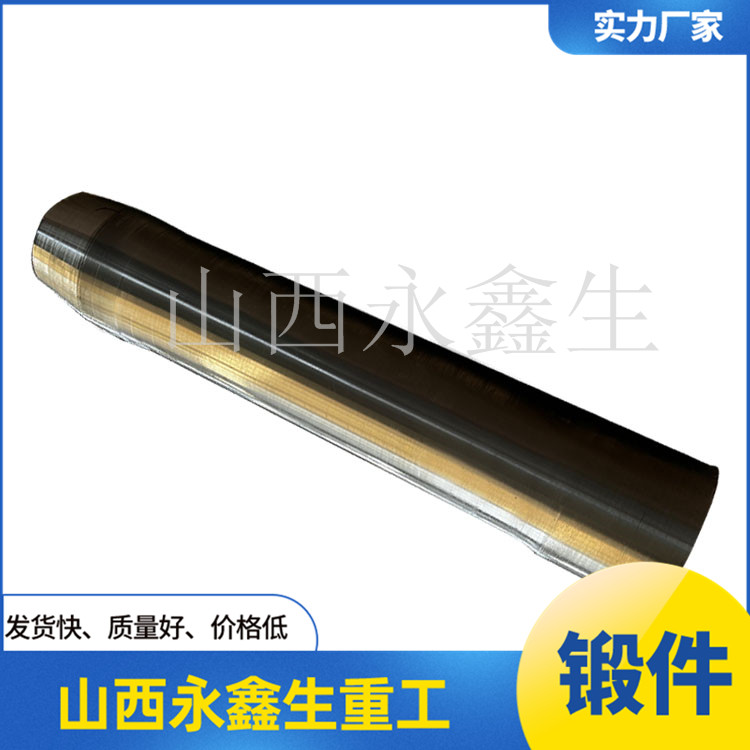

3.制坯:对于大型连杆以及其他锻件通常需要进行制坯工序,如拔长、滚挤等,以初步调整金属的形状和分布。

4.预锻和终锻:在模锻设备(如热模锻压力机、摩擦压力机或模锻锤)上进行预锻和终锻。预锻主要是将金属进一步塑形,使其更接近最终形状;终锻则是完成连杆的最终成形。

5.冲孔、切边:在连杆锻件成形后,需要进行冲孔和切边操作,以去除多余的金属,使连杆达到设计要求的尺寸和形状。

6.热校正:对于在锻造过程中可能出现的变形或翘曲,需要进行热校正,以确保连杆的尺寸精度和形状准确性。

7.冷校正及冷精压:在清理工序后,进行冷校正和冷精压,以进一步提高连杆的形位公差和重量公差。

8. 探伤检测:由于连杆是发动机中的关键部件,需要进行100%的探伤检测,以确保其内部没有裂纹或其他缺陷。